Analiza systemów pomiarowych MSA (ang. Measurement System Analysis) to dziedzina zajmująca się systemami pomiarowymi. Kluczową kwestią jest zauważenie faktu, że system pomiarowy to nie tylko urządzenia pomiarowe, lecz wszystkie wpływające na niego czynniki. Zwykle wymienia się cztery podstawowe elementy systemu pomiarowego:

- człowiek

- przyrząd pomiarowy

- metoda

- środowisko (otoczenie)

W tym właśnie miejscu pojawia się konieczność oceny jakości stosowanego systemu pomiarowego, z wykorzystaniem metodyki MSA. Zadaniem procedury analizy systemów pomiarowych jest określenie przydatności wybranego systemu pomiarowego do mierzonego parametru tak, aby dał nam wynik bliski prawdziwemu i powtarzalny z każdym kolejnym cyklem pomiarowym.

Jest sprawą oczywistą, że idealny pomiar, a tym samym idealny system pomiarowy nie istnieje. Każdy z nich obarczony jest niepewnością, czyli parametrem związanym z wynikiem pomiaru charakteryzującym rozrzut wartości, które można w uzasadniony sposób przypisać wielkości mierzonej (def. VIM). Należy tu również zasygnalizować, że na uzyskany wynik duży wpływ mają warunki pomiaru. Metodyka MSA warunki te ocenia za pomocą wskaźnika powtarzalności i odtwarzalności (repeatibility and reproducibility, czyli R&R).

Warunki powtarzalności – to warunki „prawie idealne”, występujące na przykład w izbie pomiarowej lub laboratorium. Do badania powtarzalności wykorzystywany jest pojedynczy detal, zaś sam pomiar dokonywany jest przez jednego operatora, w stałej temperaturze i z użyciem jednego przyrządu pomiarowego. Z kolei warunki odtwarzalności są to warunki panujące przeważnie na produkcji, gdzie zmienna jest temperatura i czas pomiaru, bada się różne detale a sam pomiar przeprowadzają różni operatorzy.

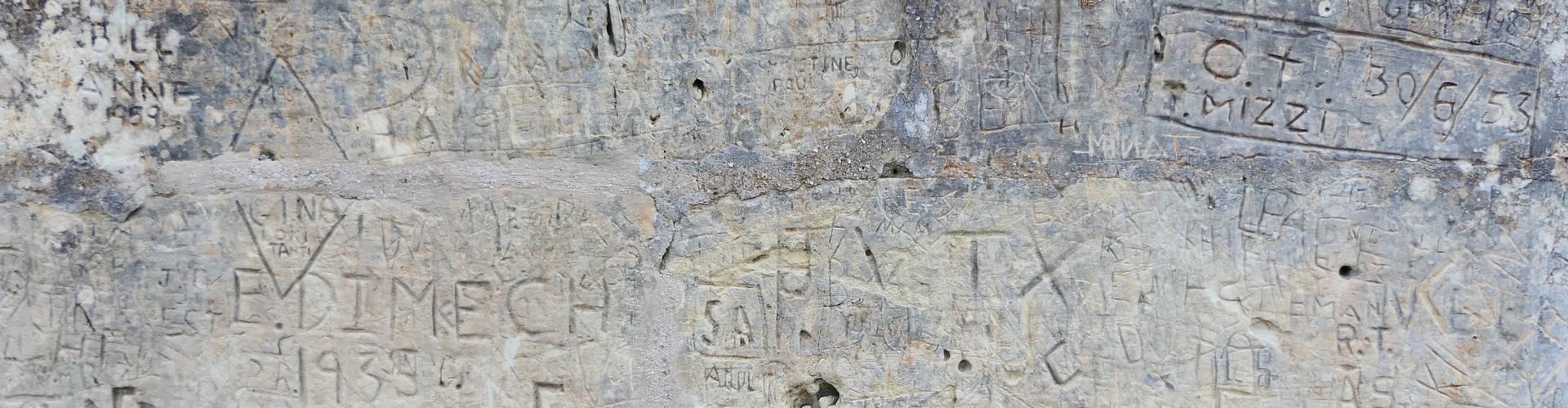

Aby bardziej przybliżyć oba pojęcia, warto posłużyć się rzeczywistym przykładem. Przy pomiarze produkowanego detalu, przeprowadzanym przyrządem pomiarowym z czujnikiem zegarowym dedykowanym do tego właśnie pomiaru, otrzymano bardzo rozbieżne wyniki. Po przeprowadzeniu 50–krotnego pomiaru sztuki wzorcowej (analiza MSA typ-I) otrzymano wynik w postaci wskaźnika

Przy wymaganiu min. dla Cg, Cgk = 1,00 taki rezultat był więc zdecydowanie negatywny!

Jak zinterpretować uzyskany wynik? Przy powyższych wartościach bezcelowe wydaje się przechodzenie do dalszej analizy uwzględniającej pomiar 10 elementów przez 2-3 operatorów wykonujących po 2-3 powtórzenia (metoda ARM typ-II wg MSA 3 rd edition) ponieważ zaburzenie zmienności w tych warunkach jest zdecydowanie większe niż w warunkach powtarzalności, a co za tym idzie prawdopodobnie nie uzyskamy wyniku na tyle pozytywnego, abyśmy mogli zatwierdzić system pomiarowy według określonych wymagań.

W związku z zauważonym problemem dokonano analizy, która obejmowała:

- Sprawdzenie przyrządu pomiarowego

- Dobór odpowiedniej rozdzielczości względem tolerancji, według „złotej zasady” metrologicznej, zalecającej dobór sprzętu pomiarowego o rozdzielczości o rząd większej niż zmienność mierzonej charakterystyki.

- Określenie miejsca pomiaru na detalu

- Sposób pomiaru – obserwacja operatora mierzącego detal

Po analizie powyższych punktów okazało się, że przyrząd pomiarowy jest zgodny ze specyfikacją (dokonano ponownej kontroli przyrządu pomimo ważnej kalibracji) a założenia dotyczące rozdzielczości odczytu są spełnione . Mimo to uzyskiwano negatywne wyniki.

W celu rozwiązania problemu postanowiono dokonać pomiaru detalu na przyrządzie, który zagwarantuje lepszą powtarzalność. Po rozważeniu różnych możliwości, wybór padł na maszynę pomiarową CMM. Tę samą sztukę wzorcową ponownie poddano 50-krotnemu pomiarowi. Tym razem, po wykonaniu pomiarów i przeprowadzeniu analizy MSA typ-I otrzymano wskaźniki na poziomie:

Cg = 5,76 i Cgk = 5,58

Oznacza to, że możemy przeprowadzić pełną analizę MSA typ-II, gdyż dodatkowa zmienność generowana przez operatora i detal nie powinna zaburzyć zmienności na tyle, abyśmy otrzymali wskaźnik %R&R eliminujący system z użytkowania. Oczywiście to tylko założenia – jaki będzie wynik, pokaże sama analiza.

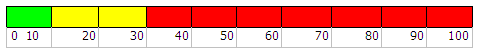

Należy tu również przypomnieć, że wymagania wg MSA dla wspomnianej pełnej analizy %R&R wynoszą odpowiednio:

Przy czym:

0 – 10 % – system OK.

10 – 30 % – system dopuszczony warunkowo

> 30 % – system pomiarowy niezdolny

Dla porównania warto podać, że wynik otrzymany według poprzedniej metody (z użyciem przyrządu z czujnikiem zegarowym) wynosił:

% R&R = 14,13 %

Pomiary wykonywało 3 operatorów; każdy z nich zmierzył 10 części po 3 razy każdą część. W sumie dało to 90 pomiarów, na podstawie których obliczono:

- rozstępy dla powtórzeń pomiarów,

- średnie rozstępy dla operatorów,

- średnie dla operatorów,

- rozstęp średnich dla operatorów,

- średnie dla części oraz ich rozstęp

Natomiast po zastosowaniu maszyny współrzędnościowej uzyskano wynik na poziomie:

% R&R = 7,20 %,

co w tym przypadku potwierdziło słuszność doboru przyrządu pomiarowego.

Oczywiście pojawia się tu pytanie, co było źródłem tak dużej zmienności w pierwszej metodzie? Po analizie okazało się, że problem wiązał się z miejscem wykonywania pomiarów: punkt pomiarowy został określony na pewnej, nie do końca sprecyzowanej wysokości, co w rezultacie powodowało dużą zmienność w wynikach. Pomiar na maszynie współrzędnościowej wyeliminował ten problem, gdyż dla mierzonego detalu ustawiono punkt początkowy, tzw. „zero”, od którego w określonej odległości mierzono szerokość wyrobu.

Przedstawiony przypadek jest jednym z wielu, w których CMM jest dobrym narzędziem pomiarowym. Warto jednak pamiętać, że użycie maszyny współrzędnościowej nie jest uniwersalnym rozwiązaniem wszystkich problemów pomiarowych. W przypadku pomiaru małych kątów i promieni, a także detali z tworzyw sztucznych takich jak guma i plastik, znacznie lepiej sprawdzają się techniki pomiaru optycznego. Trzeba również pamiętać, że maszyna CMM jest urządzeniem stosunkowo drogim zarówno w zakupie jak i w samej eksploatacji – wykonywane na niej badania są zazwyczaj bardzie czasochłonne i kosztowne, a obciążenie maszyny sprawia, że pomiarowcy nie zawsze mają do niej dostęp.

Wiesław Zaborowski