Wszystkich spieszących pisać komentarz, jakiż to niegramatyczny tytuł, uprzedzam, że jest on nawiązaniem do abstrakcyjnego żartu zaczynającego się pytaniem „czym się różni wróbel”. Wtajemniczeni wiedzą, o co chodzi, pozostałych zachęcam do poszperania w czeluściach Internetu. A przechodząc do meritum, w tytułowym pytaniu odnoszę się oczywiście do różnic między niemieckim podręcznikiem VDA 5 a podręcznikiem amerykańskim AIAG MSA.

Od razu na wstępie chciałbym zaznaczyć, że celem tego tekstu nie jest szczegółowa analiza różnic między obu publikacjami, gdyż musiałaby to być całkiem spora publikacja, ale skupienie się na praktycznych konsekwencjach, jakie niesie z sobą wdrożenie w organizacji wymagań niemieckiego rynku motoryzacyjnego w zakresie oceny systemów pomiarowych.

Z czym kojarzy się nam (choć tym nie jest) analiza MSA?

Dla większości dostawców przemysłu motoryzacyjnego analiza systemów pomiarowych, czyli MSA (Measurement System Analysis), sprowadza się do konieczności prowadzenia badań GR&R. To oczywiście nieprawda, bo podręcznik AIAG MSA opisuje również takie zagadnienia, jak ocena stabilności, liniowości i biasu, nie wspominając już o ocenie systemów atrybutywnych. Ale dążenie do „optymalizacji” działań związanych z oceną systemów pomiarowych sprawiło, że zarówno dostawcy jak i audytorzy skupiają się właśnie na tym badaniu (oddajmy tu może sprawiedliwość – wiele firm, zwłaszcza powiązanych z rynkiem niemiecki, wykonuje również tzw. badanie typu 1, czyli wyznacza współczynniki Cg, Cgk).

Takie uproszczone utożsamianie problematyki MSA z badaniem GR&R powoli stawało się niepisaną umową między klientami a dostawcami. Niestety ten błogostan przerwali klienci niemieccy, którzy od ładnych kilku lat coraz głośniej zaczynają domagać się stosowania ich podejścia, opisanego w podręczniku VDA 5.

Jakie są główne praktyczne różnice między obu podręcznikami?

W powyższym podtytule celowo dodano słowo „praktyczne”, ponieważ we wspomnianych podręcznikach znajdziemy wiele rekomendacji, zaleceń i wymagań, które teoretycznie powinny być wdrażane w organizacjach. Jednak idąc znowu ścieżką „optymalizacji” skupimy się na kwestiach najważniejszych z punktu spełnienia oczekiwań klientów (czytaj: również audytorów).

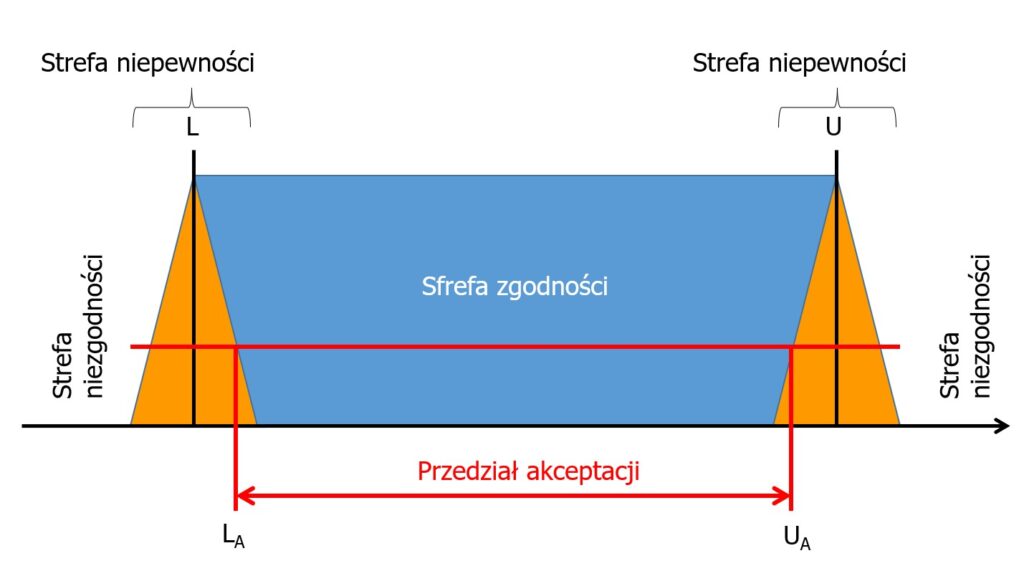

Przede wszystkim podręcznik VDA 5 koncentruje się na działaniach prowadzący do zapewnienia jak największej szansy na to, że wyrób uznany w procesie kontroli za zgodny z wymaganiami taki faktycznie jest. Z tego prostego oczekiwania wynika szereg implikacji. Po pierwsze, VDA 5 wymaga obliczania niepewności pomiarowej a w szczególności wyznaczania strefy niepewności pomiaru i odniesienia jej do granic specyfikacji. Mówiąc obrazowo, strefa ta to obszar, w którym ryzyko błędnej kwalifikacji wyrobu jest zbyt duże (pomarańczowe trójkąty na rysunku poniżej). Osoby zaznajomione z podręcznikiem AIAG MSA mogę ten obszar kojarzyć z tzw. szarą strefą (ang. grey zone), której to nazwy amerykańska publikacja używa w zastępstwie niepewności pomiarowej.

Świadomość istnieniu przedziału, w którym podejmowane decyzje są niepewne a więc potencjalnie błędne, prowadzi do konieczności jego wyznaczenia. W tym miejscu zaczyna się metodologiczna strona całej zabawy – aby wyznaczyć poszukiwany obszar, należy obliczyć tzw. rozszerzoną niepewność pomiaru UMP. Ta z kolei jest wielokrotnością niepewności złożonej uMP, która jest wyliczana na podstawie odpowiednio przygotowanego budżetu niepewności. Celowo nie wyjaśniam tu wymienionych pojęć, bo ich definicje można znaleźć w omawianym podręczniku. Chcę tylko zasygnalizować fakt, że wdrożenie VDA 5 oznacza jednocześnie zmianę metodologii, ale również procesów decyzyjnych a tym samym dostosowanie procedur oceny procesów pomiarowych występujących w organizacji.

Dobre a nawet gorsze wiadomości

Zacznijmy od tej dobrej. Jeżeli organizacja prowadzi badania typu 1, czyli wyznacza Cg i Cgk w swoich systemach pomiarowych, oraz badania typu 2 (GR&R), wówczas wdrożenie podstaw metodologii VDA 5 będzie stosunkowo proste. Wystarczy przygotować odpowiedni arkusz kalkulacyjny lub skorzystać z istniejącego oprogramowania, aby na bazie pośrednich wyników uzyskanych podczas tych badań zbudować zadowalający budżet niepewności a tym samym wyznaczyć wszystkie pozostałe wskaźniki. Ten temat omawiamy między innymi na szkoleniach z zakresu VDA 5.

W trochę trudniejszej sytuacji są firmy, które badań typu 1 nie prowadzą, ponieważ nie dysponują danymi niezbędnymi do wyznaczenia składowych niepewności złożonej systemu pomiarowego (uMS). Rozwiązaniem problemu będzie albo wprowadzenie metodologii Cg/Cgk, albo wyznaczanie odpowiednich składowych budżetu inną drogą (VDA 5 nie wskazuje wprost konieczności prowadzenia badania typu 1).

A jaka jest ta gorsza wiadomość? Otóż konsekwencją wdrożenia VDA 5 będzie konieczność wyznaczania zawężonych w stosunku do tolerancji granic akceptacji. To z kolei sprawi, że wyroby, dla których wyniki pomiarów badanych charakterystyk znalazły się zbyt blisko granic specyfikacji, będą musiały być ponownie oceniane za pomocą systemu pomiarowego o mniejszej niepewności, co wiąże się z nieprzyjemnymi słowami „dodatkowe koszty”, lub odrzucane, co z kolei kojarzy się z jeszcze bardziej nielubianym słowem „scrap”.

Podkreślmy, powyższa wiadomość nie jest zła tylko gorsza z punktu widzenia dostawcy, bo chociaż z jednej strony mogą wzrosnąć koszty pomiarów i odpadu produkcyjnego, to z drugiej strony zmniejsza się ryzyko przesłania do klienta niezgodnych wyrobów, a tym samym ryzyko reklamacji, które grożą kosztami znacznie wyższymi, niż te poniesione na wdrożenie wymagań rynku niemieckiego.

Na koniec zaznaczmy, że przedstawione tu zagadnienia, to najważniejsze i najpilniejsze kwestie, z którymi muszą zmierzyć się firmy podejmujące decyzję o wdrożeniu metodologii VDA 5. Zagłębiając się w podręcznik odkryjemy wiele innych ciekawych tematów, takich jak koncepcja procesu zarządzania procesem kontroli, analiza ryzyka w procesach pomiarowych, radzenie sobie z wąskimi tolerancjami czy transferowalność oceny procesów pomiarowych na inne podobne procesy. Tej problematyce dokładniej przyglądamy się na szkoleniu.